2013年4月�,德國首提“工業(yè)4.0”戰略�。2019年2月5日���,德國正式發(fā)布《國家工業(yè)戰略2030》��,明確提出在某些領(lǐng)域德國需要擁有國家及歐洲范圍的旗艦企業(yè)�。以下文章轉自智能論壇公眾號��,由天拓四方推薦閱讀�。

兩天之后���,2019年2月7日���,美國發(fā)布了由總統特朗普親自主持制定的未來(lái)工業(yè)發(fā)展規劃���,將人工智能�����、先進(jìn)的制造業(yè)技術(shù)�、量子信息科學(xué)和5G技術(shù)列為“推動(dòng)美國繁榮和保護國家安全”的四項關(guān)鍵技術(shù)���。在白宮官網(wǎng)上����,這份規劃的標題是——“美國將主宰未來(lái)工業(yè)”����。

2019年4月11日�����,日本政府概要發(fā)布了2018年度版《制造業(yè)白皮書(shū)》����,指出在生產(chǎn)第一線(xiàn)的數字化方面�,中小企業(yè)與大企業(yè)相比有落后傾向��,應充分利用人工智能的發(fā)展成果�,加快技術(shù)傳承和節省勞力���。

今天����,距離第一次提出“工業(yè)4.0”戰略已經(jīng)六年了���。當前大國間的制造業(yè)競賽如火如荼����。第四次工業(yè)革命正在以前所未見(jiàn)的速度迎面撲來(lái)�����,突破性技術(shù)和創(chuàng )新型業(yè)態(tài)催生的強大力量���,將改寫(xiě)全球制造業(yè)的競爭格局��。

這是最好的時(shí)代���。中國迎來(lái)了智能制造發(fā)展的破局時(shí)刻�。作為先進(jìn)制造業(yè)后來(lái)者����,中國制造正在以中國速度和中國智慧奮力追趕��,以期實(shí)現高質(zhì)量發(fā)展���,由大變強����,后發(fā)先至���。

想到+做到=得到

態(tài)度決定行動(dòng)��,行動(dòng)決定結果��,想到+做到=得到���,這就是中國智能制造成功破局的公式�����。

想到:中國企業(yè)對第四次工業(yè)革命滿(mǎn)懷信心�,對投身智能制造樂(lè )觀(guān)而不遲疑

2016年和2017年���,麥肯錫連續兩次對中美德日四國400多家企業(yè)領(lǐng)袖進(jìn)行了智能制造問(wèn)卷調研�����,面對同樣一個(gè)問(wèn)題:“與一年前相比�����,你對智能制造潛力的態(tài)度有何變化��?”(見(jiàn)圖1)結果顯示��,中國企業(yè)對智能制造抱有極大的熱情和期待��,遠比美德日企業(yè)樂(lè )觀(guān):86%的中國受訪(fǎng)企業(yè)相信智能制造的潛在價(jià)值����,比例遠高于美德日三個(gè)發(fā)達經(jīng)濟體的企業(yè)(美國67%�,德國62%�,日本40%)�。與此同時(shí)��,美德日三國企業(yè)對智能制造的悲觀(guān)程度的比例均呈現上升態(tài)勢��,而中國企業(yè)恰恰相反�,持悲觀(guān)態(tài)度的比例由15%降至11%�。整體而言����,中國企業(yè)對第四次工業(yè)革命滿(mǎn)懷信心�����,對投身智能制造樂(lè )觀(guān)而不遲疑��。美國和德國企業(yè)普遍感受到的是迷茫和不確定��。日本是企業(yè)智能制造信心指數始終未能過(guò)半的唯一國家(2017年僅有40%的日本企業(yè)對技術(shù)革命抱以樂(lè )觀(guān)態(tài)度)�。

做到:中國企業(yè)走在智能制造應用的最前端

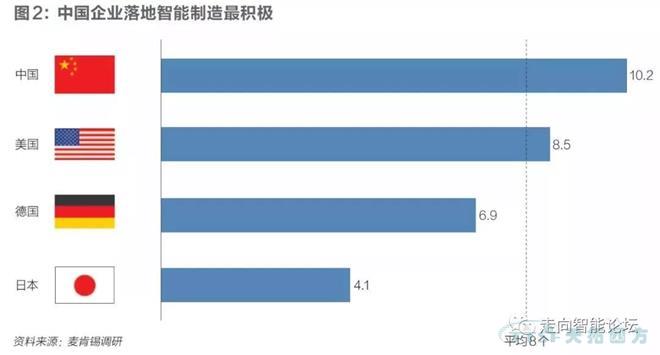

2018年�����,我們向全球800多家制造企業(yè)提出了一個(gè)新的問(wèn)題:“貴公司已試點(diǎn)多少個(gè)智能制造解決方案��?”結果表明�����,很多受訪(fǎng)企業(yè)已經(jīng)啟動(dòng)了智能制造用例的試點(diǎn)落地工作�。全球范圍內���,平均每家企業(yè)已經(jīng)試行了8個(gè)數字化制造方案�,這是一個(gè)令人振奮的數字(見(jiàn)圖2)����。

態(tài)度決定行動(dòng)��,聚焦中美德日四國����, 一兩年前各國企業(yè)樂(lè )觀(guān)程度和各國企業(yè)實(shí)施方案數量呈正相關(guān):中國企業(yè)走在智能制造“做到”的最前端���,平均每家中國企業(yè)已經(jīng)試點(diǎn)了10.2個(gè)數字化制造用例��,美企平均8.5個(gè)用例��,德企平均6.9個(gè)用例��,日企平均4.1個(gè)數字化生產(chǎn)用例��,僅為全球基準的一半水平�����??梢?jiàn)在智能制造落地階段�,日本遠遠落后于中美德三國��。

得到:德企和美企仍為智能制造的全球領(lǐng)軍者�,中國企業(yè)正快速追趕

2018年麥肯錫這份調研報告還顯示�,這800多家企業(yè)中超過(guò)70%的企業(yè)落入了數字化轉型試點(diǎn)“陷阱”���,小規模試點(diǎn)之后無(wú)法實(shí)現公司及生態(tài)系統的全面轉型�����。企業(yè)試點(diǎn)進(jìn)展也十分緩慢���。約29%的受訪(fǎng)企業(yè)表示其試點(diǎn)期已超過(guò)兩年�����, 56%表示已進(jìn)行了一至兩年的試點(diǎn)�����, 15%表示剛剛步入試點(diǎn)階段���。

只有以點(diǎn)及線(xiàn)�����,以線(xiàn)及鏈�����,從試點(diǎn)走向規?����;?��,才能獲取智能制造的最大價(jià)值����。2018年5月起����,麥肯錫與世界經(jīng)濟論壇(WEF)聯(lián)手����,在全球范圍內遴選智能制造領(lǐng)域的“得到”者——工業(yè)4.0“燈塔工廠(chǎng)”���。意在總結先行者的成功經(jīng)驗���,惠及制造業(yè)全球生態(tài)圈���。最后���,我們在全球約1000家企業(yè)中選出了16家“燈塔工廠(chǎng)”�����,它們分布在制造業(yè)的各個(gè)行業(yè)���,數字化試點(diǎn)之后��,成功推廣到企業(yè)整個(gè)層面���,取得了顯著(zhù)的財務(wù)和運營(yíng)實(shí)際效益(見(jiàn)圖3)���。

這16家“燈塔工廠(chǎng)”之中���,有5家來(lái)自德資企業(yè)����,3家來(lái)自美資企業(yè)�����。作為高端制造業(yè)代表的德國和全球科技創(chuàng )新中心的美國��,深厚的先進(jìn)工業(yè)底蘊和全面的高質(zhì)量生產(chǎn)能力奠定了先發(fā)優(yōu)勢�����。難能可貴的是����,作為制造業(yè)后起之秀的中國����,也貢獻了2家“燈塔工廠(chǎng)”(海爾和富士康)��,且坐標在中國的“燈塔工廠(chǎng)”有5家(海爾��、富士康�����、西門(mén)子�����、博世和丹佛斯)����,全球最多�����?����!爸袊圃臁钡谝淮纬蔀橹悄苤圃斓娜驑藯U��,也是發(fā)展中國家第一次在世界制造業(yè)領(lǐng)跑軍團中占據了一席之地���。

2015年以來(lái)����,工信部陸續選出305個(gè)智能制造試點(diǎn)示范項目����,形成了各地各行各業(yè)的中國版“燈塔”���。這些智能制造試點(diǎn)示范項目����,涉及92個(gè)行業(yè)類(lèi)別���,覆蓋全國境內所有?���。ㄗ灾螀^����、直轄市)�����,拉動(dòng)投資超過(guò)千億元人民幣�。初步統計�����,這些項目智能化改造前后對比�����,生產(chǎn)效率平均提升37.6%���,最高提升了300%��。

多方合力��、共推智造

2019年5月8日���,筆者在日本東京與100多名日本企業(yè)高管就數字化轉型開(kāi)展了一場(chǎng)深度交流����。超過(guò)三分之二的日本高管坦承其所在企業(yè)已經(jīng)落后于全球工業(yè)互聯(lián)網(wǎng)的革新步伐�����。但反差的是���,他們普遍認為���,在落地數字化用例之前����,必須對方案設計����、難度估判���、投資回報率計算做好充分準備�。日本企業(yè)家們恪守著(zhù)謹慎����、實(shí)用的行事原則����,這也正是日本民族文化的縮影��。

我們長(cháng)期觀(guān)察日本企業(yè)的轉型發(fā)現�,“同而大和”的集體性格深深烙在組織的每一個(gè)細胞�?����!巴笔窍葲Q條件����,任何變革都須取得自上而下的全體認同����,這是一個(gè)漫長(cháng)而反復的過(guò)程���?���!按蠛汀眲t是加速器�����,一旦勠力同心����,轉型落地就會(huì )獲得上層的強力支持和基層的踏實(shí)執行����。與中國對于智能制造“因為相信����、所以看見(jiàn)”有所不同�����,日本對于智能制造則是“因為看見(jiàn)���、所以相信”�。

(機器人制造巨頭之一日本發(fā)那科公司的機器人系列�。圖/ 視覺(jué)中國)

從日本到德國跨越七個(gè)時(shí)區���,筆者來(lái)到萊茵河畔一家制造企業(yè)�,主持了一場(chǎng)精益和數字化轉型效率推進(jìn)研討會(huì )����。除了管理層外����,主辦方還邀請了幾位一線(xiàn)生產(chǎn)管理人員����。

令筆者印象最深的是一位叫奧利弗的裝配線(xiàn)生產(chǎn)主管���。老奧利弗今年55歲���,在車(chē)間摸爬滾打了30多年��,是名副其實(shí)的生產(chǎn)“萬(wàn)事通”����。當我們在討論是否應該引入穿戴式設備�����、室內定位和RFID技術(shù)���,為車(chē)間生產(chǎn)員工效率數字化賦能時(shí)�,奧利弗起身表示有話(huà)要說(shuō)��。

他說(shuō)智能制造也許不是目前這家工廠(chǎng)最合適的出路�����。原因有三個(gè)����。第一��,數字化的意義不明顯�。這家工廠(chǎng)并沒(méi)有任何標準操作手冊�����,奧利弗和他的200多位生產(chǎn)伙伴在過(guò)去的二三十年間�,早已熟稔了裝配步驟����、產(chǎn)品參數�、設備狀況的每一個(gè)細節����。工人們在這家工廠(chǎng)都一二十年了����,穩定的員工隊伍和始終如一的重視質(zhì)量�����,形成了由工人主導的生產(chǎn)質(zhì)量管理體系���。數字化工具導入不見(jiàn)得讓這些老兵做得更好��。

第二�,政策法規對個(gè)人隱私的保護趨于嚴格�����。數字化應用需要獲取一線(xiàn)工人的數據����,歐盟最近通過(guò)的個(gè)人數據保護條例要求每一次數據采集都須征得本人同意��,這在歐洲國家幾乎是不可能實(shí)現的�����。

第三����,數字化的投資回報率不明確����。大多數德國工廠(chǎng)只運行一個(gè)班次����,現在工會(huì )還在討論將周工時(shí)進(jìn)一步削減��,有限的生產(chǎn)資源已無(wú)法支撐數字化應用的試點(diǎn)性效益落地����,遑論組織整體的數字化轉型�。

德國的制造業(yè)改革復興掣肘于發(fā)達國家所固有的意識形態(tài)和制度法則�。激進(jìn)����、徹底��、速贏(yíng)的改革舉措很難得到德國制造從業(yè)者的歡迎�,德國需要的是合適��、合理�、合規的做法����。

合適是適應德國低離職率�、以人為本的制造現狀�����,為基層工人提供更加便利友好的生產(chǎn)環(huán)境�����;合理是以質(zhì)量�、生產(chǎn)率�、運營(yíng)成本為目標���,科學(xué)優(yōu)化整個(gè)制造過(guò)程�����;合規是確保企業(yè)轉型契合國家的法治精神����。智能制造在德國���,需要仔細思考技術(shù)與人����、技術(shù)與制造系統���、技術(shù)與法律的可持續關(guān)系��。

中國是當今世界最大的改革試驗田���,我們可以看到中國制造業(yè)的今天和明天���。

中國制造業(yè)的今天�����,近30年的人口紅利期即將結束����,勞動(dòng)力成本和人口老齡化形成上升雙擊�,大量勞動(dòng)密集型產(chǎn)業(yè)面臨“用工貴”和“用工荒”的嚴峻形勢�。

某制造業(yè)臺企董事長(cháng)曾向筆者吐露了他“想退休但不能退”的無(wú)奈心聲���。他在大陸的工廠(chǎng)有6000多名員工�����,但近年來(lái)飽受勞動(dòng)力短缺的困擾�。其大陸工廠(chǎng)員工平均工齡不足6個(gè)月�����,工人離職率居高不下���;工廠(chǎng)所在地區工資水平不斷攀升�,原有報酬根本無(wú)法吸引現在年輕人�����;企業(yè)的自動(dòng)化程度很低����,大多數流程極度依賴(lài)熟練操作工人��;加上不斷老齡化的中國社會(huì )���,未來(lái)工廠(chǎng)甚至將出現操作工的斷代風(fēng)險��。

企業(yè)招工難���,進(jìn)而導致產(chǎn)能波動(dòng)和產(chǎn)品質(zhì)量問(wèn)題��。言及至此���,年逾七旬的老者幾近哽咽��。

中國制造業(yè)的明天����,關(guān)鍵利益相關(guān)者直面中國制造業(yè)當前的勞動(dòng)力挑戰�����,以開(kāi)放的姿態(tài)擁抱創(chuàng )新場(chǎng)景�,凝聚多方能量形成合力��,四股力量推動(dòng)中國制造業(yè)涅槃重生�。

第一股力量來(lái)自對于數字化持開(kāi)放態(tài)度的員工����。與發(fā)達國家不同�����,中國一線(xiàn)員工對智能制造新興技術(shù)更顯樂(lè )觀(guān)�����。廣大的基層工人積極接納與學(xué)習數字化工具�,為轉型落地奠定了能力基礎�����。

第二股力量來(lái)自對于規?��;б鏉M(mǎn)懷預期的業(yè)務(wù)領(lǐng)導者�。統帥轉型的業(yè)務(wù)負責人認同中國制造規模大�����,普遍采用三班生產(chǎn)�,因此智能制造投資回報快��。

第三股力量來(lái)自偏好新工廠(chǎng)的技術(shù)供應商�����。中國本土的技術(shù)供應商將以突破性技術(shù)重塑工廠(chǎng)為己任�,致力于優(yōu)先開(kāi)發(fā)數字化應用��,為轉型推廣提供了技術(shù)支撐��。

第四股力量�,來(lái)自大力支持的政府部門(mén)�。2018年���,富士康新成立的工業(yè)互聯(lián)網(wǎng)創(chuàng )新企業(yè)工業(yè)富聯(lián)�,從提交材料到上市過(guò)會(huì )僅用了36天�����,締造了A股市場(chǎng)IPO的最快速度�����。政府對于智能制造的壯志雄心和鼎力支持是最核心的推動(dòng)力��。

放眼中國���,越來(lái)越多的制造企業(yè)紛紛采用物聯(lián)網(wǎng)�����、人工智能���、新一代自動(dòng)化等工業(yè)4.0突破性技術(shù)����。筆者走訪(fǎng)過(guò)在中國的五家“燈塔工廠(chǎng)”��,它們比歐美同行更重視與人員相關(guān)的數字化和自動(dòng)化技術(shù)導入�����,旨在提升制造人員效率���,提高產(chǎn)品質(zhì)量���。在海爾的青島中央空調工廠(chǎng)���,實(shí)時(shí)數字化業(yè)績(jì)管理將員工的當班業(yè)績(jì)與個(gè)人獎金實(shí)時(shí)掛鉤���;在無(wú)錫博世的生產(chǎn)現場(chǎng)���,新落成的數字技能培訓中心為智能生產(chǎn)線(xiàn)培育新一代“智能制造者”��;在天津丹佛斯的質(zhì)檢工位����,基于人工智能機器視覺(jué)的檢驗系統����,以零誤差率完成每一次高精度的部件質(zhì)量檢驗����。采用智能制造技術(shù)����,不讓供不應求的一線(xiàn)生產(chǎn)人員做不喜歡���、不擅長(cháng)����、不安全的工作�����,而讓他們做更有價(jià)值的工作��,是多方合力下的明智之舉��。

中國智能制造不能等��,要兼容并蓄���、集之大成

中國的智能制造在快速追趕���,但制造業(yè)整體大而不強的現狀還遠未改寫(xiě)�����。如果把智能制造比作一場(chǎng)長(cháng)跑����,那么大多數中國企業(yè)還處在第二����、第三軍團位置��。智能制造是一場(chǎng)非常規的長(cháng)跑�����,是一場(chǎng)沒(méi)有規定賽道的長(cháng)跑��。筆者相信�����,選擇賽道是擺在企業(yè)家面前的考題����,而答案很可能是兼容并蓄���,集之大成(見(jiàn)圖4)����。與我們同時(shí)奔跑的德國�����、日本和美國�����,都具備各自的發(fā)展優(yōu)勢和可取之處�����。中國唯有潛心汲取其他制造強國的“武功秘籍”��,并化為自己的“內力”�,才能后發(fā)先至�����。

在智能制造的戰略?xún)热萆?��,德美日中表現出不同的目的和利益側重����。德國智能制造戰略:工業(yè)4.0�����,目的是發(fā)揮其傳統的裝備設計和制造優(yōu)勢�,進(jìn)一步提升產(chǎn)品市場(chǎng)競爭力和配套價(jià)值��,主要關(guān)注智能化生產(chǎn)制造能力�����。美國的智能制造戰略:工業(yè)互聯(lián)網(wǎng)目的是發(fā)揮其傳統信息產(chǎn)業(yè)優(yōu)勢���,進(jìn)一步提升面向終端用戶(hù)的體系性服務(wù)能力���,主要關(guān)注智能化體系服務(wù)能力及顧客價(jià)值創(chuàng )造�。日本的智能制造戰略:工業(yè)價(jià)值鏈計劃����,目的是配合機器人和物聯(lián)網(wǎng)����,成為推進(jìn)制造業(yè)升級的三大支柱����,主要關(guān)注尋求建立一個(gè)生態(tài)系統�,讓全行業(yè)所有企業(yè)共同受益����。中國的智能制造戰略:從制造大國成為制造強國�,提升產(chǎn)品質(zhì)量和品牌價(jià)值�,主要關(guān)注通過(guò)形成以智能制造為核心戰略的生產(chǎn)企業(yè)���,進(jìn)而帶動(dòng)相關(guān)設備和服務(wù)研發(fā)公司�����。發(fā)達國家向智能制造前進(jìn)的不同方式�,為中國智能制造突圍提供了諸多啟示��,筆者歸納為彎道超車(chē)��、直道超車(chē)和換道超車(chē)三種策略��。

彎道超車(chē):向德國學(xué)習根基扎實(shí)的智能制造

德國的高端工業(yè)裝備和自動(dòng)化生產(chǎn)線(xiàn)是舉世聞名的�����,在裝備制造業(yè)享有傲視群雄的地位�。同時(shí)��,德國人嚴謹務(wù)實(shí)的風(fēng)格��,理論研究與工業(yè)應用的結合也最緊密��??梢哉f(shuō)德國智能制造的核心競爭力是先進(jìn)設備和生產(chǎn)系統�����。在德國工業(yè)4.0的戰略框架中最重要的詞是“整合”���,包括縱向整合�、橫向整合及端到端整合�,從而將德國在制造體系所積累的知識資產(chǎn)集成為一套最佳的設備和生產(chǎn)系統解決方案��,通過(guò)不斷優(yōu)化的生產(chǎn)效率和效益實(shí)現領(lǐng)先��。我們向德國學(xué)習�,學(xué)的就是“彎道超車(chē)”����,即打造智能生產(chǎn)系統解決方案����。

西門(mén)子在成都的“燈塔工廠(chǎng)”就是范例��。

2013年�����,西門(mén)子在成都建設的數字化工廠(chǎng)一期�,從制造流程�����、產(chǎn)線(xiàn)布局�、生產(chǎn)設備到工業(yè)軟件執行全面解決方案是其對德國姐妹工廠(chǎng)的復制�,由外籍專(zhuān)家全程指導并統率決策����,通過(guò)一對一緊密指導培育技能�����,旨在將最純正的德系智能設備和生產(chǎn)系統帶到中國�����,為智能制造最佳實(shí)踐的本土化創(chuàng )造先決條件��。時(shí)隔五年�����,其數字化工廠(chǎng)二期啟動(dòng)�����,智能制造解決方案采用“全華班”配置��。100%本土工程師設計和項目管理��,本土系統集成商承接項目��。由于更緊密地融入了本地生態(tài)系統���,項目?jì)H用六個(gè)月就完成了設計和落地全過(guò)程���,勞動(dòng)生產(chǎn)率大幅提升���,投資回報期非常短����。在同一片熱土上��, “德國質(zhì)量”和“中國速度”交相輝映��。

直道超車(chē):向日本學(xué)習智能產(chǎn)品的客戶(hù)價(jià)值實(shí)現

在日本的制造文化里��,人的價(jià)值最重要���,對人的信任遠勝于對設備�����、數據和系統的信任�����,所有的自動(dòng)化���、數字化��、智能化也都是基于如何幫助人更好地工作為目的�����。因而在智能制造領(lǐng)域����,日本企業(yè)談?wù)摰牟皇菣C器換人或無(wú)人工廠(chǎng)����,更加關(guān)注的是在人的工作中嵌入智能產(chǎn)品的微觀(guān)價(jià)值����。其相關(guān)研發(fā)的主要精力集中于產(chǎn)品的IoT化和人工智能應用����,識別工業(yè)互聯(lián)網(wǎng)各行業(yè)各價(jià)值節點(diǎn)的用戶(hù)痛點(diǎn)與訴求��,專(zhuān)研能夠解決現場(chǎng)問(wèn)題�����、創(chuàng )造業(yè)務(wù)新價(jià)值的“點(diǎn)狀”產(chǎn)品�����。向日本學(xué)習����,學(xué)的就是“直道超車(chē)”���,即以用戶(hù)為中心打磨智能產(chǎn)品���,用務(wù)實(shí)的工匠精神提供用戶(hù)所需要的實(shí)際功能�����。

基恩士是全世界最好的機器視覺(jué)企業(yè)之一�,也是日本以工匠專(zhuān)研精神塑造智能產(chǎn)品的縮影����?����;魇渴侨蚵氏忍峁┤斯ぶ悄軝C器識別技術(shù)的企業(yè)�����,這源自其對于客戶(hù)業(yè)務(wù)痛點(diǎn)與核心需求的長(cháng)期關(guān)注�����?��;魇空J識到只有人工智能視覺(jué)產(chǎn)品才能從根本上解決現有問(wèn)題�,取得行業(yè)定價(jià)權�。于是大力投入研發(fā)��,依據用戶(hù)實(shí)際場(chǎng)景度身定制了人工智能及物聯(lián)網(wǎng)功能模塊��,推出了新一代視覺(jué)解決方案����。該產(chǎn)品以其獨有的技術(shù)解決了其他產(chǎn)品無(wú)法解決的現場(chǎng)問(wèn)題����,牢牢占據機器視覺(jué)高端高利潤���。2018年����,基恩士在中國市場(chǎng)的收入是第二名的近五倍��,常年維持70%左右的毛利率��。增長(cháng)的背后就是工匠精神孕育的智能產(chǎn)品價(jià)值���。

換道超車(chē):向美國學(xué)習數據和平臺驅動(dòng)的智能服務(wù)

作為第三次技術(shù)革命的發(fā)源地�,美國在信息技術(shù)領(lǐng)域的積累深厚�,擁有全世界最頂尖的信息技術(shù)企業(yè)和研發(fā)團隊���。因此�����,在智能制造誕生伊始����,美國就提出了“工業(yè)互聯(lián)網(wǎng)”的概念��,將數據的整合和使用作為戰略重點(diǎn)�,通過(guò)制定通用的工業(yè)互聯(lián)網(wǎng)標準���,利用互聯(lián)網(wǎng)激活傳統的生產(chǎn)制造過(guò)程��,促進(jìn)物理世界和信息世界的融合����。

美國智能制造的核心是充分挖掘數據的價(jià)值�����,即利用其在大數據���、芯片��、物聯(lián)網(wǎng)�、人工智能等“軟服務(wù)”上的強大實(shí)力����,實(shí)現真正的工廠(chǎng)智能化���,典型用例包括數字化資產(chǎn)管理���、預見(jiàn)性維護����、數字化業(yè)績(jì)管理等�。向美國學(xué)習��,學(xué)的就是“換道超車(chē)”����,建立數據采集�����、傳輸�、管理�����、分析及應用的物聯(lián)網(wǎng)架構����,用數據驅動(dòng)工業(yè)智能服務(wù)的模式創(chuàng )新��,成就企業(yè)主業(yè)以外的新賽道——新興業(yè)務(wù)增長(cháng)點(diǎn)���。

總體而言���,中國制造業(yè)并沒(méi)有如德國等發(fā)達國家那樣由第三次工業(yè)革命逐漸過(guò)渡到第四次工業(yè)革命�。中國雖然制造業(yè)規模最大��,但是行業(yè)水平參差不齊�����,很多中國企業(yè)仍處于工業(yè)2.0���,甚至更低的水平����。同時(shí)���,種種挑戰也給中國制造業(yè)的前路帶來(lái)隱憂(yōu)�。但是�,中國制造的強國之夢(mèng)并不遙遠�。敏而好學(xué)�、兼容并蓄是中國智慧�;勤于奮斗�����、后發(fā)先至是“中國速度”��;脫虛向實(shí)����、萬(wàn)眾創(chuàng )新是“中國創(chuàng )造”���。我們堅信�����,中國制造業(yè)的高質(zhì)量發(fā)展將會(huì )創(chuàng )造下一個(gè)中國奇跡���。