現代化生產(chǎn)對設備的依賴(lài)程度越來(lái)越高�,對全面掌握設備技術(shù)狀況越來(lái)越迫切����。

同時(shí)�,設備對產(chǎn)品質(zhì)量����、安全環(huán)保����、能耗等影響也越來(lái)越大�,我國作為世界制造業(yè)的大國�,先進(jìn)的設備與落后的設備管理的矛盾日益突出

○ 現代設備帶來(lái)了哪些新問(wèn)題���??

○ 設備全生命周期管理平臺是什么����??

○ 世界各國現代設備管理模式有哪些��??

○ 最新的設備管理理念又有哪些�?

聚焦現代設備管理的新模式�、新理念����,希望能對廣大制造企業(yè)有所幫助���。

現代設備具有大型化����、高速化�����、自動(dòng)化����、智能化的特點(diǎn)�。設備的大型化使生產(chǎn)高度集中�����,因此設備故障造成的損失遠高于小型的設備��,而且大型化設備費用昂貴�����,對產(chǎn)品成本也會(huì )造成很大的影響���;設備的高速化給企業(yè)生產(chǎn)帶來(lái)了一些技術(shù)經(jīng)濟方面的問(wèn)題���,如驅動(dòng)裝置的能耗相應增大���,對設備的材質(zhì)及自動(dòng)化程度要求較高����;自動(dòng)化�、智能化使得設備的復雜程度提高�,出現故障的環(huán)節和概率增多��,給設備維修工作帶來(lái)困難��。

此外�����,現代設備從研究�、開(kāi)發(fā)到報廢的全過(guò)程已超出企業(yè)及行業(yè)的界限����,社會(huì )化程度越來(lái)越高��,可以說(shuō)現代設備快速發(fā)展的同時(shí)也帶來(lái)了很多新問(wèn)題:

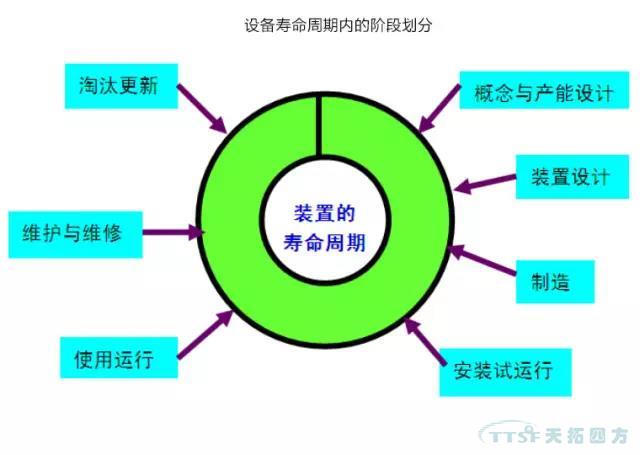

相較于傳統側重設備維修管理的狹義設備管理����,設備全生命周期管理���,是指全面考慮設備的規劃�����、設計��、制造���、購置����、安裝�����、運行�、維修��、改造�����、更新�����,直至報廢的全過(guò)程���。

那么��,現代企業(yè)應該如何優(yōu)化設備管理方法����,才能確保設備在其生命周期內實(shí)現資產(chǎn)價(jià)值的最大化和運行效能的最優(yōu)化���?

傳統意義上的設備管理工具或軟件�,往往局限在業(yè)務(wù)層面和主數據層面�。然而����,設備本身并不是孤立存在和使用的����,設備之間的生產(chǎn)過(guò)程相似度以及相互影響度���,是設備能否正常運行的影響因素之一��。

設備全生命周期管理平臺的數字化���,除了能通過(guò)電腦�����、ipad等裝置快速查看傳統設備管理軟件能夠提供的各類(lèi)信息���,如采購日期�����、供應商�、維修記錄����、保養記錄����、保養周期等內容���;還可以實(shí)現設備的各類(lèi)過(guò)程信息實(shí)現全程可追溯��,如用于記錄工件信息和加工參數的工況類(lèi)信息��,用于影響因素����、過(guò)程參數��、環(huán)境參數等設備健康評估的狀態(tài)類(lèi)信息�。

設備全生命周期管理工作中���,設備維護管理是很重要的一環(huán)�����。本杰明?富蘭克林曾說(shuō)過(guò)�����,百分補救�,遠不如一分預防���,可見(jiàn)設備維護管理首先應做到預防性維護�����。通過(guò)預防性的分析和預警����,一方面可以幫助維修技術(shù)人員提前安排一些重要的預防維修措施��,以防止宕機的情況出現��;另一方面����,通過(guò)對預防維護的智能調度���,企業(yè)可以有充分的時(shí)間為設備升級或更新做準備�。

▲維護人員能對設備運行狀況

進(jìn)行遠程實(shí)時(shí)監控和操作

設備全生命周期管理平臺的可視化���,具體包括可視化設備建模�����、可視化設備安裝管理�����、可視化設備臺賬管理�、可視化巡檢管理等內容��,表現為對企業(yè)設備進(jìn)行幾何建模���,可以直觀(guān)�����、真實(shí)�、精確地展示設備形狀�、設備分布���、設備運行狀況�����,同時(shí)將設備模型與實(shí)時(shí)�����、檔案等基礎數據綁定�����,實(shí)現設備在三維場(chǎng)景中的快速定位與基礎信息查詢(xún)����。

▲設備維修可視化

● 可視化設備建模:指采用3D建模技術(shù)���,對設備零件����、設備部套�、設備整機進(jìn)行3D建模�����,建立零備件和設備的3D模型庫�,展示整機����、部套�、零件之間的層次關(guān)系��,實(shí)現人與場(chǎng)景中3D對象的交互��。

●?可視化設備安裝管理:指對設備安裝進(jìn)行三維建模����,并把三維場(chǎng)景與計劃��、實(shí)際進(jìn)度時(shí)間結合�,用不同顏色表現每一階段的安裝建設過(guò)程�。

●?可視化設備臺賬管理:指通過(guò)建立設備臺賬及資產(chǎn)數據庫�����,并和三維設備綁定�,實(shí)現設備臺賬的可視化及模型和屬性數據的互查����、雙向檢索定位�����,從而實(shí)現三維可視化的資產(chǎn)管理�����,使用戶(hù)能夠快速找到相應的設備����,以及查看設備對應的現場(chǎng)位置��、所處環(huán)境��、關(guān)聯(lián)設備�、設備參數等真實(shí)情況����。

●?可視化巡檢管理:指巡檢任務(wù)從制定�、分配����、下發(fā)���、接收����、執行��、考核等全部工作都可以遠程控制��、無(wú)線(xiàn)實(shí)時(shí)同步��,從而實(shí)現巡檢過(guò)程可視化�����、簡(jiǎn)捷化�、規范化���、智能化管理,使用戶(hù)及時(shí)發(fā)現設施缺陷和各種安全隱患�。

總之�����,一個(gè)完整的設備管理平臺需要涵蓋設備的全生命周期的管理���,需具備數字化�、智能化��、可視化的融合的特點(diǎn)��。

借助設備的全生命周期管理平臺��,企業(yè)管理人員能夠實(shí)現設備的閉環(huán)管理�����,讓設備在激烈的市場(chǎng)競爭中保持良好的生產(chǎn)狀態(tài)�,最大化地發(fā)揮效能�����,為企業(yè)節省成本�����、創(chuàng )造利潤����。

20世紀60年代末期�,美國企業(yè)界提出了設備管理“后勤學(xué)”的觀(guān)點(diǎn)�����,它是從制造廠(chǎng)作為設備用戶(hù)后勤支援的要求出發(fā)�����,強調對設備的系統管理����。設備在設計階段就必須考慮其可靠性��、維修性及其必要的后勤支援方案�����。

設備出廠(chǎng)后����,要在圖樣資料��、技術(shù)參數�����、檢測手段����、備件供應以及人員培訓方面為用戶(hù)提供良好的����、周到的服務(wù)��,以使用戶(hù)達到設備壽命周期費用最經(jīng)濟的目標���。

1970年��,在國際設備工程年會(huì )上����,英國維修保養技術(shù)雜志社主編丹尼斯?巴克斯發(fā)表了一篇論文�,題目為《設備綜合工程學(xué)--設備工程的改革》���,第一次提出了設備綜合工程學(xué)的概念���。設備綜合工程學(xué)的英文原名為T(mén)EROTECHNOLOGY����,原意為'具有實(shí)用價(jià)值或工業(yè)用途的科學(xué)技術(shù)'���,它作為現代管理的一門(mén)新興學(xué)科而不斷發(fā)展��。

1974年����,英國工商部對設備綜合工程學(xué)做出了定義:設備綜合工程學(xué)即為了求得有形資產(chǎn)經(jīng)濟的壽命周期費用�,而把相關(guān)的工程技術(shù)����、管理����、財物及業(yè)務(wù)的加以綜合學(xué)科���。'其中�����,設備綜合工程學(xué)的業(yè)務(wù)工作范疇���,涉及到設備及構筑物的規劃����、設計及其可靠性和維修性��,涉及設備的安裝���、調試�����、維修�����、改造和更新等諸方面的內容�。

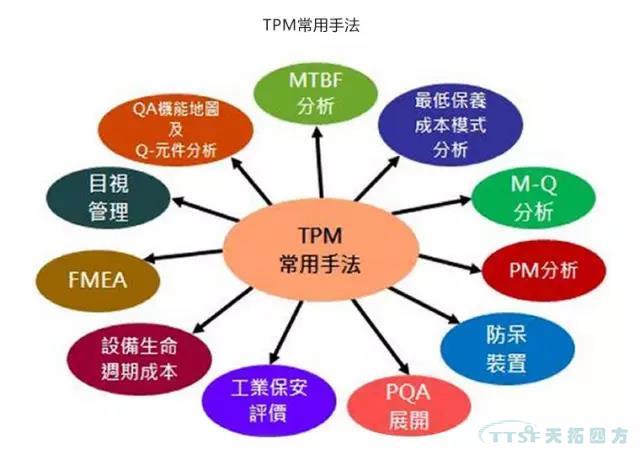

TPM是Total Productive Maintenance 的英文縮寫(xiě)����,中文含義是“全員生產(chǎn)維護”�����。TPM源于二十世紀六十年代末的日本半導體行業(yè)����,八十年代傳到韓國臺灣等國家和地區���,九十年代中后期進(jìn)入中國����。

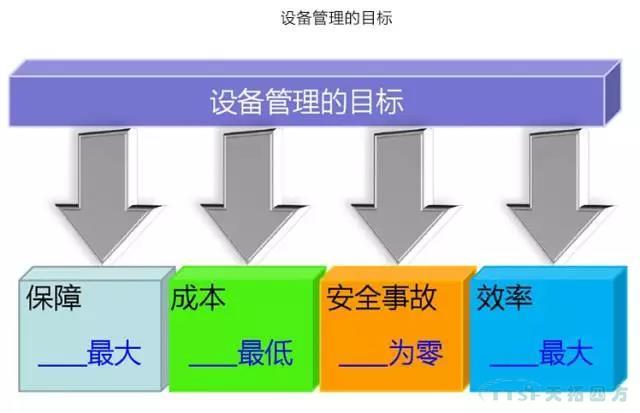

1971年由日本設備管理協(xié)會(huì )提出TPM的定義:設備管理的目標是最高的設備綜合效率��;確立以設備一生為目標的全系統的預防維修�����;設備的計劃�����、使用����、維修等所有部門(mén)都要參加���;從企業(yè)的最高管理層到第一線(xiàn)員工全體參加����;實(shí)行機動(dòng)管理�,即通過(guò)開(kāi)展小組活動(dòng)來(lái)推進(jìn)生產(chǎn)維修���。?

TPM的特點(diǎn)是全效率�、全系統�、全員參加���,目標是使設備的綜合效能最大��,該理論在美國生產(chǎn)維修基礎上, 吸收了英國綜合工程學(xué)的做法而提出的現場(chǎng)設備管理模式�。

法國作為西方發(fā)達國家之一�,設備管理也比較先進(jìn)���,主要表現在以下五個(gè)方面�����。

1)維修機構精干

2)維修體制的多樣化

3)法國企業(yè)中的技術(shù)改造

4)法國企業(yè)中的設備備件管理

5)法國企業(yè)中的維修人員培訓

作為經(jīng)濟強國的德國��,有一套完整的設備維護理論體系和管理體系����,并在企業(yè)生產(chǎn)中占有舉足輕重的地位���。據報道��,德國每年用于設備維護的資金高達2000多億馬克��,占其國民生產(chǎn)總值的10%以上�����。其中��,工業(yè)行業(yè)略高�����,其維修費占總產(chǎn)值的11%~12%��。

德國設備管理的基本理論���,是建立在壽命周期費用基礎上的�����。在20世紀60~70年代在德國逐漸形成用'設備管理'這一說(shuō)法�。其代表人物是經(jīng)濟學(xué)家曼納爾和奧伯霍夫��。主張從整體性的角度研究設備直接維修費用和故障后果費用(間接維修費)����,以及壽命周期不同階段的資本成本(折舊)及生產(chǎn)成本(人工�、能源�����、材料等)��。

意大利是歐洲維修團體聯(lián)盟的成員�,其設備管理與維修目前已發(fā)展到了文明化生產(chǎn)���、專(zhuān)業(yè)化維修��、狀態(tài)監測與故障診斷的水平��。當然�����,其維修管理體系尚需進(jìn)一步優(yōu)化�����。但就其目前的維修管理�����,仍有其可借鑒之處����。

意大利的企業(yè)將需要緊急處理的設備工作分為三類(lèi)���,第一類(lèi)為'E'類(lèi)���,即故障導致生產(chǎn)線(xiàn)停機的緊急處理工作��;第二類(lèi)為'F'類(lèi)����,即雖然故障未導致停機��,但如不修理�,將很快會(huì )停機的緊急處理工作�;第三類(lèi)為'O'類(lèi)����,即可以一邊運行一邊等待處理的故障�����。

意大利企業(yè)維修工程具體操作的大體程序歸納如下:檢查工程師根據維修計劃�、檢查結果��、技術(shù)改造方案及日常小維修等內容���,提出初級工作清單�。其中的工作量不要超過(guò)預算���。為了保證人力平衡�����、工作的有力執行和備件供應��,需要一套分級的工作計劃和派工單���。然后���,再按照不同級別的分級計劃工作量的比例�,對工作計劃的酬金進(jìn)行評估���。

瑞典屬于北歐的工業(yè)發(fā)達國家��,在設備管理理論和實(shí)踐方面都有自己的特色���。瑞典設備維修管理以提高設備可利用率��、保證生產(chǎn)�����、增加企業(yè)利潤為指導思想����。瑞典在設備可靠性理論�����、故障分類(lèi)理論研究的基礎上��,發(fā)展了一整套科學(xué)合理的維修管理體制��。

瑞典整個(gè)企業(yè)界都十分重視維修工作�,其社會(huì )化維修體制的進(jìn)步表現在兩個(gè)方面:一是專(zhuān)業(yè)修理公司的發(fā)展����;二是維修技術(shù)咨詢(xún)公司的興旺��。結合本國實(shí)際情況��,瑞典在設備維修管理方面創(chuàng )造了自己的特有模式���。瑞典把維修方式分為兩種:一種為預防性維修�,它包括直接預防維修(定期維修���、維護保養等)和間接預防維修(狀態(tài)維修)��;另一種為糾正性維修����,它主要為事后維修����。

瑞典還對隨機故障和規律性故障進(jìn)行了研究�。這兩種故障均可分為有故障發(fā)展期和無(wú)故障發(fā)展期�����。對于不同種類(lèi)的故障���,應采用不同的維修方式�。維修方式的選擇主要依據兩點(diǎn):其一是故障的性質(zhì)���、規律�;其二是經(jīng)濟性���。經(jīng)濟性是根本的目標����。

現代設備管理當前面臨的最主要挑戰�,是在既有的各類(lèi)管理理論和方法的基礎上�,尋找一種新的方法和途徑�,將設備管理的知識����、技術(shù)方法和信息控制能力融合在一起��,并將相關(guān)的各類(lèi)主要因素構建成為一個(gè)開(kāi)放的控制與反饋系統��,使設備在其壽命周期內各個(gè)階段的管理都可按各自的特性有機結合在一起��,由此實(shí)現設備資產(chǎn)投資價(jià)值的最大化和運行效能的極限化���。

設備管家制是以產(chǎn)品為中心�、以點(diǎn)檢為核心裝備保障管理體制���,企業(yè)產(chǎn)品作業(yè)線(xiàn)上的事由三位一體的基層設備管理機構即產(chǎn)線(xiàn)設備管家來(lái)實(shí)施���,充分調動(dòng)基層員工的積極性�����,形成領(lǐng)導和基層兩個(gè)積極性����,追求裝備價(jià)值的最大化�����。該理念由中國裝備保障管理網(wǎng)專(zhuān)家�、高級顧問(wèn)張孝桐先生提出���。

設備管家制度是一種適應於市場(chǎng)經(jīng)濟的企業(yè)設備管理方式�,這個(gè)不是解決設備修理技術(shù)����,而是在改革和提升企業(yè)設備管理����!

近年來(lái)�����,歐洲國家受到方程式賽車(chē)的啟發(fā)�,將賽車(chē)式(PITSTOP)維修管理導入企業(yè)����,由一般停機維修逐漸過(guò)度和引申到PITSTOP式維修��。賽車(chē)式維修管理的目標是:提高設備的可用率���,降低事后糾正性維修���, 控制維修時(shí)間���,控制維修費用���。賽車(chē)式維修管理實(shí)質(zhì)是'事后維修'�、'項目管理'�����、'關(guān)注速度'和'關(guān)注行為'幾個(gè)事件的交集�����。

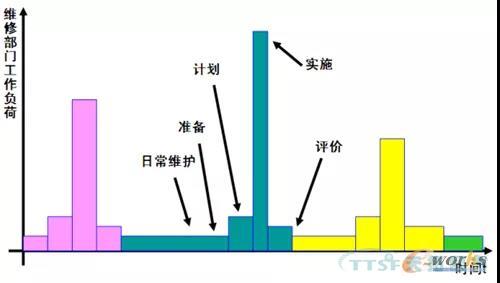

賽車(chē)的勝負就在分秒之間���,常規停車(chē)���、加油����、搶修的差異決定了比賽的勝負��。一般停機下的維修活動(dòng)主要包含預防性維修或者糾正性維修����,以及調整����、安裝等內容�。賽車(chē)式緊急搶修(PITSTOP)工作負荷將主要時(shí)間放在準備階段��,這樣在實(shí)施階段以最大的工作負荷�,最短時(shí)間完成任務(wù)需求�����,完成工作之后����,還需要一個(gè)總結評價(jià)的過(guò)程��。與一般檢修比較����,賽車(chē)檢修的準備工作量和檢修投入強度加大�����。

可以說(shuō)��,從一般的停機修理到賽車(chē)式緊急搶修(PITSTOP)�,組織需要做一系列變革:良好的團隊合作�、明確的任務(wù)和責任定義��、暢通和準確的溝通���、精湛的狀態(tài)監測技術(shù)應用�、持續改善�、不斷的技術(shù)設計與優(yōu)化�����、建立基準和不斷對標���、培訓與實(shí)踐���。

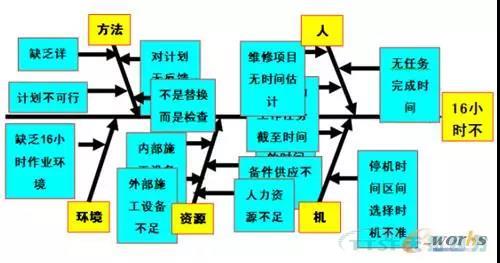

▲16小時(shí)不可控停機的原因樹(shù)分析

上圖是某企業(yè)在賽車(chē)式搶修(PITSTOP)前����,進(jìn)行了16小時(shí)不可控停機的原因樹(shù)分析�����,歸結為人-機-料-法-環(huán)等要素���,由此來(lái)研究針對性的措施�����。一個(gè)良好的賽車(chē)式檢修過(guò)程�����,需要一個(gè)不斷優(yōu)化的PDCA過(guò)程����。具體就是從后勤準備到組織計劃��,到操作執行����,最后到評價(jià)反饋�����。多次循環(huán)����,鑄就一直賽車(chē)式檢修隊伍��。

按照智能制造的生產(chǎn)模式�,生產(chǎn)系統中所有設備和加工對象都要具備信息交換和信息處理的功能���,即M2M技術(shù)��,但其實(shí)更重要的人和設備的聯(lián)系�����,即人機互動(dòng)性����。

設備管理的發(fā)展過(guò)程���,是人機相互作用的動(dòng)態(tài)過(guò)程���。人作用于機械設備����,生產(chǎn)出物質(zhì)財富�����;機械設備反作用于人����,完善和豐富了人的勞動(dòng)技能�����。通過(guò)技術(shù)�����、經(jīng)濟�、組織等措施��,對設備進(jìn)行經(jīng)濟性����、基礎性管理��,正確使用�����、精心保養�、科學(xué)維修����,適時(shí)改造及更新��,使設備長(cháng)期保持良好狀態(tài)���,不斷改善裝備水平�����,充分發(fā)揮設備效能����,為生產(chǎn)奠定良好的物質(zhì)基礎���,從而達到人機關(guān)系的綜合平衡�,實(shí)現科學(xué)�����、合理���、高效地管理設備����。

電子維護是設備維護的未來(lái)發(fā)展趨勢

電子維護是近年來(lái)的一個(gè)時(shí)髦詞匯�����,包括電子化檢測�����、電子信息流�����、電子化分析�����、電子化知識管理�、電子化維護手冊�、電子化學(xué)習����。

企業(yè)要做智能化維護��,那么傳統的維護體系是否還需要呢�?當然需要�����!設備維護的具體業(yè)務(wù)--'臨門(mén)一腳'的維護工作仍然十分重要����,無(wú)論是設備的日常保養還是檢修���,都離不開(kāi)人具體的行為���。這是很難被計算機或者儀器設備所取代的����。

綠色概念從設備的前期管理就開(kāi)始了���。在日益重視環(huán)境保護��、低碳和人類(lèi)可持續發(fā)展的今天���,設備的前期采購就必須包含環(huán)境要素����,否則今后要為此付出沉重的代價(jià)���,這里既有企業(yè)自身受到的譴責����、懲罰和對自身品牌的影響�����,又有對人類(lèi)社會(huì )危害的廣泛影響�。

除了環(huán)境��、安全等因素����,設備前期采購還包含對這個(gè)設備壽命周期費用最小化的評價(jià)和追求���,從節能�、減排����、可維修性�,包括在備件替換成本節儉上的預見(jiàn)性措施��。(本文完)

?文章轉自數字化企業(yè)公眾號�����,由天拓四方推薦閱讀�。如有 侵權請告知���,我將立即處理