數字化讓制造型企業(yè)從根本上改頭換面��。隨著(zhù)企業(yè)對各類(lèi)創(chuàng )新技術(shù)的采用以及對不同資質(zhì)人才的聘用��,新型的數字化工廠(chǎng)正悄然引領(lǐng)制造業(yè)的轉型���,并推動(dòng)著(zhù)制造業(yè)的中心邁向高度定制化的產(chǎn)品和系統��。

領(lǐng)先的制造型企業(yè)正采用一系列的先進(jìn)技術(shù)實(shí)現生產(chǎn)乃至整條供應鏈的數字化����。這些技術(shù)包括大數據分析解決方案�、端至端的實(shí)時(shí)規劃和互聯(lián)�����、自控系統�、數字孿生等����。憑借這些技術(shù)�,效率得以提升�����,企業(yè)能夠批量生產(chǎn)高度定制化的產(chǎn)品�。然而����,想要完全發(fā)揮出數字化的潛力����,企業(yè)仍需要與主要供應商和大客戶(hù)實(shí)時(shí)互聯(lián)���。

作為在電子商務(wù)和電子支付領(lǐng)域內全球公認的數字化領(lǐng)先者�����,中國在制造業(yè)領(lǐng)域內對數字化的應用卻仍處于起步階段��。盡管“中國制造2025” 戰略的頒布為產(chǎn)業(yè)變革注入了強心針�����、突顯了戰略緊迫性���,但只有在企業(yè)大膽擁抱數字化的情況下才能取得實(shí)質(zhì)性的進(jìn)展����,并產(chǎn)生深遠影響�。

在朝著(zhù)數字化轉型的道路上大步前行時(shí)��,思略特從此次“數字化工廠(chǎng)2020 — 歐洲數字化工廠(chǎng)高管調研”中梳理出的關(guān)鍵發(fā)現以及提出的數字化工廠(chǎng)藍圖����,將協(xié)助企業(yè)規避實(shí)施中的風(fēng)險����,成功達成既定的目標�����。

就數字化工廠(chǎng)這一熱點(diǎn)話(huà)題���,普華永道思略特德國公司2017年上半年對來(lái)自大型工業(yè)及制造業(yè)領(lǐng)域內的200位企業(yè)高管開(kāi)展了一次定量市場(chǎng)調研��,并對行業(yè)領(lǐng)先企業(yè)的多位高管進(jìn)行了深度的訪(fǎng)談��。

參與此次調研的高管均為各自企業(yè)在產(chǎn)品開(kāi)發(fā)���、生產(chǎn)或技術(shù)領(lǐng)域的決策者��。據調研結果顯示��,領(lǐng)先的工業(yè)企業(yè)已經(jīng)完成了項目的試點(diǎn)工作�,開(kāi)始著(zhù)手推廣數字化解決方案�。以成熟的數字化戰略為依托���,這些工業(yè)先驅者采用創(chuàng )新型的數字化戰略����,擁抱全面的數字化轉型���。此外��,通過(guò)培訓和溝通�,他們讓員工參與轉型����,為企業(yè)的數字化成功做出自己的貢獻���。

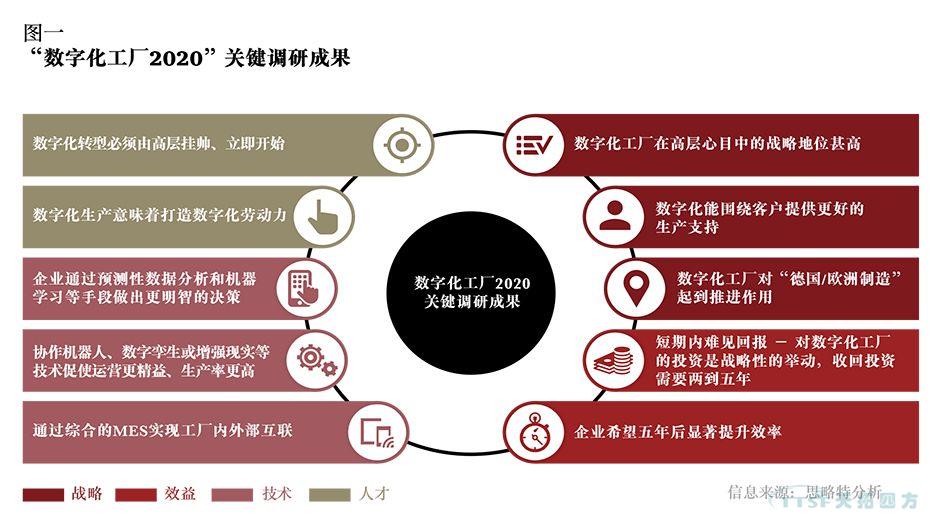

通過(guò)戰略�、效益��、技術(shù)和人才這四個(gè)維度(見(jiàn)圖一)�,我們詳細探究了數字化工廠(chǎng)背后的推動(dòng)力�����,或許能為計劃建設數字化工廠(chǎng)的中國企業(yè)提供一些參考�����。

數字化工廠(chǎng)在高層心目中的戰略地位甚高:調研結果顯示�,91%的工業(yè)企業(yè)正投資數字化工廠(chǎng)����,但認為他們的工廠(chǎng)已經(jīng)“完全數字化”的僅占6%�����。

數字化能?chē)@客戶(hù)提供更好的生產(chǎn)支持:在計劃對數字化工廠(chǎng)追加投資的受訪(fǎng)者中有四分之三的人表示����,通過(guò)本地化制造來(lái)更貼近客戶(hù)�����,以及個(gè)性化��、靈活化的生產(chǎn)是促成投資的兩大主要因素�����。

數字化工廠(chǎng)對“德國/歐洲制造”起到推進(jìn)作用:在計劃對數字化工廠(chǎng)追加投資的受訪(fǎng)者中總共有93%的人表示�,有意在未來(lái)五年內將部分或全部的數字化工廠(chǎng)遷至德國����。未來(lái)五年內的投資中有77%將用于新建數字化工廠(chǎng)或擴容����。數字化正在強化歐洲工業(yè)中心的競爭力���。

如果沒(méi)有數字化工廠(chǎng)的打算���,那么企業(yè)可能會(huì )在未來(lái)喪失競爭力�����。實(shí)現數字化工廠(chǎng)需要資金投入�����,需要攜手內外部利益相關(guān)方來(lái)推行開(kāi)放式創(chuàng )新�����。此外���,還需要聘請和培養人才���,應對諸多變化�,在員工間建立信任感并得到他們的全力支持和充分投入�。

有些企業(yè)在建設數字化工廠(chǎng)的問(wèn)題上似乎準備淺嘗輒止����,并沒(méi)有進(jìn)一步追加投資的意愿����。鑒于數字化工廠(chǎng)能夠帶來(lái)的巨大利益�����,這些企業(yè)可能會(huì )被積極實(shí)現數字化并不斷改善的競爭對手拋在身后��。

企業(yè)想要在如今競爭激烈的市場(chǎng)中生存���,以客戶(hù)為中心是一大關(guān)鍵要素����。企業(yè)不斷地貼近客戶(hù)����,能夠更及時(shí)地對客戶(hù)偏好的變化做出反應���。此舉還能有助于減少運輸和物流成本����,客戶(hù)能以極小或者可以忽略不計的配送成本�,從定制化的產(chǎn)品中獲益�����。在部分行業(yè)中�����,受即時(shí)生產(chǎn)和即時(shí)供貨等物流戰略的推動(dòng)�,供應商更加貼近客戶(hù)�����,整條價(jià)值鏈的本地化程度不斷提升�。

許多企業(yè)利用數字化來(lái)提升工廠(chǎng)柔性��,更好地應對客戶(hù)需求的波動(dòng)�。為了充分利用這些工廠(chǎng)的潛力���,企業(yè)計劃在占主要收入來(lái)源的市場(chǎng)中新建或擴建工廠(chǎng)�����。從推動(dòng)生產(chǎn)決策的力度看來(lái)��,對客戶(hù)的聚焦遠遠大于勞動(dòng)力成本�����。

短期內難見(jiàn)回報 — 對數字化工廠(chǎng)的投資是戰略性的舉動(dòng)�,收回投資需要兩到五年:近半數的受訪(fǎng)者希望能在五年內收回對數字化運營(yíng)的投資���,而僅有3%的受訪(fǎng)者希望在一年內收回投資�。

企業(yè)希望五年后顯著(zhù)提升效率:幾乎所有的受訪(fǎng)者(98%)都將提升效率視為投資數字化工廠(chǎng)的主要原因����。綜合規劃�、資產(chǎn)利用率提升�、質(zhì)量成本降低以及自動(dòng)化均有助于效率的提升����。

大多數的受訪(fǎng)企業(yè)將收回數字化工廠(chǎng)投資的期限定為五年�����。我們相信�����,決定的背后是翔實(shí)的商業(yè)論證和對投資的仔細考量����。隨著(zhù)企業(yè)對各種數字化工廠(chǎng)解決方案的不斷熟悉��,他們對所需的實(shí)施時(shí)間和投入力度有了更清楚的認識�����,因而對收回投資的期限做出了較為保守的預測���。

除了提升工廠(chǎng)效率之外���,數字化工廠(chǎng)還能帶來(lái)其他一些效益���。例如��,在航空領(lǐng)域���,有些企業(yè)利用數字化工廠(chǎng)解決方案開(kāi)展先進(jìn)的飛機及發(fā)動(dòng)機設計���,打破了傳統制造的局限性�����。此外����,數字化工廠(chǎng)還能幫助企業(yè)減少能源和原材料的消耗�����,實(shí)現可持續發(fā)展的目標���。企業(yè)正在利用數據來(lái)改善資源效率�����,讓供應鏈更合理����,實(shí)現按需訂購原材料�,減少庫存��。

但企業(yè)的目標遠遠不限于此��。部分企業(yè)已經(jīng)在規劃無(wú)人值守工廠(chǎng)����,在這些工廠(chǎng)中����,電力將按需消耗�����。根據最新數據顯示���,自1990年起�����,工業(yè)品領(lǐng)域的能耗不斷下降�。但我們有理由相信���,在數字化工廠(chǎng)的協(xié)助下���,工業(yè)品企業(yè)在節能方面仍有潛力可挖����。

通過(guò)綜合的制造執行系統 (MES) 實(shí)現工廠(chǎng)內外部互聯(lián):數字化的第一步��,是通過(guò)共用基礎架構實(shí)現機器與其他資產(chǎn)間的互聯(lián)���。MES系統能實(shí)時(shí)規劃和控制生產(chǎn)��,提升效率��、生產(chǎn)柔性和資產(chǎn)利用率����。為了實(shí)現效益最大化����,MES系統需要與ERP系統整合�����,從而讓企業(yè)不僅實(shí)現內部流程的數字化���,還能實(shí)現整條供應鏈的數字化���。

協(xié)作機器人����、數字孿生或增強現實(shí)等技術(shù)促使運營(yíng)更精益��、生產(chǎn)率更高:能夠協(xié)助工人提升生產(chǎn)效率和產(chǎn)量����、改善流程和產(chǎn)品質(zhì)量的數字化技術(shù)正在迅速普及 — 未來(lái)五年�����,采用這些技術(shù)的企業(yè)數量有望翻番��。工人和機器間的協(xié)作是重點(diǎn)發(fā)展領(lǐng)域���,并誕生了數字孿生這種虛擬工廠(chǎng)的表現形式����。增強現實(shí)的相關(guān)解決方案協(xié)助員工生產(chǎn)零缺陷的產(chǎn)品�。

企業(yè)通過(guò)預測性數據分析和機器學(xué)習等手段做出更明智的決策:人工智能和數據分析是數字化工廠(chǎng)的推動(dòng)力���,半數以上的調研對象企業(yè)已經(jīng)采用了智能化算法來(lái)做出更合理的運營(yíng)決策���。工廠(chǎng)內部和企業(yè)生態(tài)系統內部的全面互聯(lián)��,以及信息的智能化應用��,對于保持競爭力而言將不可或缺�。

利用MES實(shí)現工廠(chǎng)內外部互聯(lián)

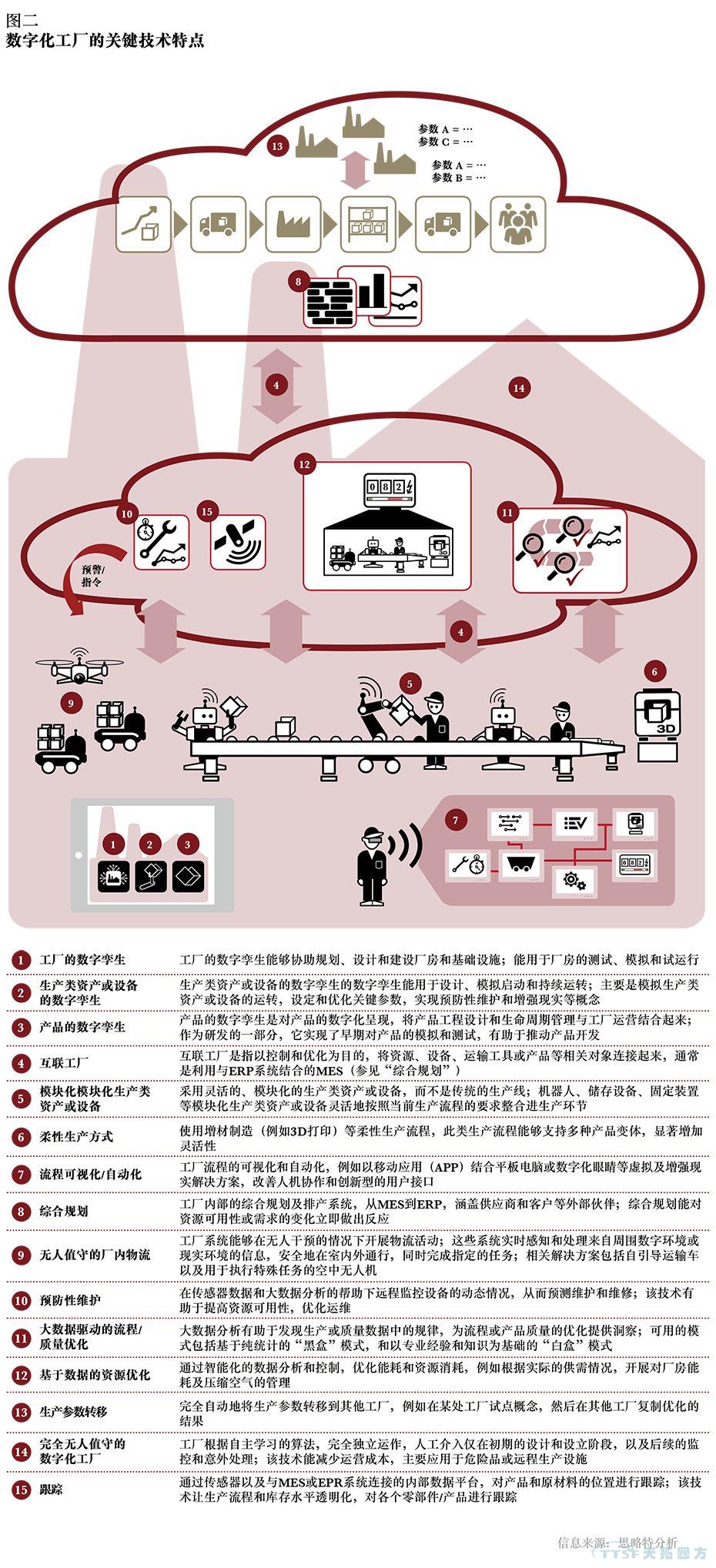

工廠(chǎng)智能互聯(lián)的步伐正在加快����。許多企業(yè)都已經(jīng)采用了聯(lián)網(wǎng)技術(shù)���,通過(guò)MES等技術(shù)���,以傳感器讀取頻設識別芯片上的數據并傳輸到數據平臺���,將零部件���、機器�、生產(chǎn)管理��、運輸車(chē)輛��、工人甚至產(chǎn)品相互連接(見(jiàn)圖二)��。例如博世力士樂(lè )在洪堡 (Homburg) 工廠(chǎng)開(kāi)展了頻射識別跟蹤技術(shù)的全球試點(diǎn)(參見(jiàn)“博世力士樂(lè ):通過(guò)互聯(lián)實(shí)現批量定制”)���。

通過(guò)使用MES��,利用信息進(jìn)行實(shí)時(shí)規劃和控制成為可能�����。

通過(guò)使用MES���,利用信息進(jìn)行實(shí)時(shí)規劃和控制成為可能:根據數據分析�,感知或預測意外事件���,并生成應對或優(yōu)化的相關(guān)行動(dòng)��。部分企業(yè)還開(kāi)發(fā)出基于系統的貯存監控系統���,防止庫存缺貨并優(yōu)化庫存水平����。

許多企業(yè)還將眼光投向了數字化工廠(chǎng)之外的領(lǐng)域�����,力爭橫向整合從供應商���、生產(chǎn)網(wǎng)絡(luò )到客戶(hù)的整條價(jià)值鏈����。更先進(jìn)的跟蹤系統加上與ERP系統的動(dòng)態(tài)連接����,使得數據透明���,能夠使用數據分析來(lái)優(yōu)化整條供應鏈的規劃�。如同工廠(chǎng)內部聯(lián)網(wǎng)一樣��,這些流程也會(huì )利用傳感器和射頻識別芯片來(lái)生成數據并傳遞到中央規劃平臺(包括與主要價(jià)值鏈伙伴的接口)����。單純的系統互聯(lián)并不足以支撐這一目標�����。為了實(shí)現真正的同步��,打通客戶(hù)需求�����、供應不足等外部因素與內部生產(chǎn)之間的對接���,企業(yè)必須開(kāi)發(fā)集成度更高的系統(MES���、ERP��、傳感器)��,并且需要克服各自為政的企業(yè)文化��。

利用數字化技術(shù)提高生產(chǎn)效率并改善流程

許多企業(yè)還計劃采用各類(lèi)數字化技術(shù)來(lái)協(xié)助工人提高生產(chǎn)效率并改善流程����。毫無(wú)疑問(wèn)�����,數字化工廠(chǎng)的工作環(huán)境將發(fā)生天翻地覆的變化�����,而且一切已經(jīng)悄然發(fā)生�。企業(yè)為工人提供了包括移動(dòng)APP在內的各種工具��,使其在需要的時(shí)候能夠訪(fǎng)問(wèn)各類(lèi)信息��。實(shí)時(shí)質(zhì)量檢測也日益普及���,這項技術(shù)使得工人能夠及時(shí)認識到錯誤并進(jìn)行糾正�,而生產(chǎn)流程的準確性也會(huì )自動(dòng)地進(jìn)行反復核查�。此外�,部分企業(yè)正采用移動(dòng)APP來(lái)協(xié)助員工更好地開(kāi)展遠程協(xié)作�����。機器人和其他數字化技術(shù)還使得工人更加輕松����、安全和高效���。協(xié)作機器人不僅只是完成預先編程所規定的任務(wù)���,工人們還能通過(guò)交互的方式“訓練”這些機器人���。他們無(wú)需耗費大量時(shí)間進(jìn)行編程���,只需重復自己的動(dòng)作即可�����。我們發(fā)現�����,人機協(xié)作是發(fā)展的重點(diǎn)領(lǐng)域��,也是企業(yè)需要密切關(guān)注的領(lǐng)域��。盡管許多企業(yè)聚焦于提升流程的可視化和自動(dòng)化�,但卻很少有企業(yè)計劃采用相應的技術(shù)來(lái)提高對于人機協(xié)作的接受程度���。

隨著(zhù)無(wú)人駕駛技術(shù)的成熟和相關(guān)成本不斷下降��,部分企業(yè)已準備利用這項技術(shù)來(lái)提升效率并減少錯誤�。如今的系統已遠非按照預定路線(xiàn)進(jìn)行自動(dòng)循環(huán)取貨那么簡(jiǎn)單�����,物流環(huán)節不僅朝著(zhù)真正的無(wú)人化方向發(fā)展���,而且還能通過(guò)互聯(lián)系統識別需求�����,向自我制導的運輸系統傳達指令�����,實(shí)現實(shí)時(shí)響應���。這些系統之間以及與聯(lián)網(wǎng)的工作臺和倉庫之間互相傳遞信息數據��,動(dòng)態(tài)地應對供需的變化���。

通過(guò)結合產(chǎn)品和生產(chǎn)線(xiàn)的數字孿生����,能夠在實(shí)際啟動(dòng)前模擬測試新的生產(chǎn)流程并進(jìn)行優(yōu)化����。

目前�,將產(chǎn)品�����、設備�����、整條生產(chǎn)線(xiàn)和工廠(chǎng)基礎設施以數字化的方式呈現����,即所謂的“數字孿生”已經(jīng)成為可能���。這項技術(shù)主要用于產(chǎn)品開(kāi)發(fā)或生產(chǎn)規劃階段����,能夠讓提升開(kāi)發(fā)流程的效率�����,改善質(zhì)量�����,有助于利益相關(guān)方之間的信息共享��。通過(guò)結合產(chǎn)品和生產(chǎn)線(xiàn)的數字孿生�,能夠在實(shí)際啟動(dòng)前模擬測試新的生產(chǎn)流程并進(jìn)行優(yōu)化�。如果能與合作伙伴共同使用數字孿生����,則能夠讓他們更好地優(yōu)化自己的流程進(jìn)行匹配�����。數字孿生也是虛擬現實(shí)��、增強現實(shí)���、遠程維護等多種應用的基礎��。值得注意的是��,目前最受歡迎的數字化工廠(chǎng)技術(shù)甚至是五年后最有可能采用的技術(shù)���,仍然是以傳統模式下的流水線(xiàn)為基礎�����。在這種情況下����,或許需要從根本上反思制造戰略甚至是企業(yè)的生產(chǎn)模式(如模塊化生產(chǎn)設備�����、柔性生產(chǎn)流程等)��,但許多企業(yè)都不愿承擔這種風(fēng)險����。我們認為���,企業(yè)需要根據整體的業(yè)務(wù)戰略和技術(shù)發(fā)展的情況�,從全局的角度制定數字化戰略��。

通過(guò)數據分析支持決策

數據是數字化工廠(chǎng)的根本所在�����,需要投入巨資打造數據分析和系統整合方面的能力��。通過(guò)傳感器�,未來(lái)的數字化工廠(chǎng)能夠產(chǎn)生海量的數據����。隨著(zhù)數據整合和內存方面的技術(shù)能力不斷完善�,數字化工廠(chǎng)與供應鏈生態(tài)體系的實(shí)時(shí)整合成為了可能����。通過(guò)機械設備產(chǎn)生的數據傳輸到MRS和ERP系統���,甚至是供應商和客戶(hù)�,企業(yè)能夠在整條供應鏈中實(shí)現關(guān)鍵供需數據的實(shí)時(shí)交互�。在未來(lái)��,數字化工廠(chǎng)將能夠在客戶(hù)需求不足的生產(chǎn)期間規劃各類(lèi)維護和停工檢修安排�,實(shí)現利潤率的最優(yōu)化�。

實(shí)現工廠(chǎng)和整個(gè)企業(yè)生態(tài)體系內部的全面互聯(lián)�����,以及對信息的智能化使用��,將成為企業(yè)保持競爭力不可或缺的選項�。我們欣喜地看到���,許多企業(yè)都已經(jīng)認識到了這一點(diǎn)�����,并大力發(fā)展他們的大數據能力����。

數字化生產(chǎn)意味著(zhù)打造數字化勞動(dòng)力:數字化工廠(chǎng)需要全新的工作方式�。勞動(dòng)力的組成將會(huì )發(fā)生變化��,企業(yè)需要招聘和挽留相應的人才��。數據科學(xué)家需要發(fā)現智能算法來(lái)提升運營(yíng)表現�����,而人機智能交互也需要全新的技能�。數字化培訓項目以及招聘外部的“數字原住民”能確保成功打造數字化工廠(chǎng)�。

數字化轉型必須由高層掛帥��、立即開(kāi)始:企業(yè)的數字化轉型需要高層的領(lǐng)導和指導�����。隨著(zhù)全球范圍內的競爭對手邁上數字化之路����,企業(yè)需要立即行動(dòng)起來(lái)����。

數字化工廠(chǎng)需要截然不同的工作方式�,企業(yè)因此也需要打造數字化的勞動(dòng)力��。企業(yè)需要調整員工的組成�����,需要相應地招聘和挽留人才�����。隨著(zhù)我們步入人機交互的新時(shí)代�����,人才對數字化工廠(chǎng)的影響力不容低估���。

數字化工廠(chǎng)能協(xié)助企業(yè)面臨老齡化社會(huì )的挑戰����。隨著(zhù)大批技術(shù)工人退休��,大多數行業(yè)可能面臨熟練勞動(dòng)力短缺的局面�。數字化能夠從一定程度上彌補這種短缺�����。

為了確保有足夠的工人具備數字化工廠(chǎng)所需的技能�,企業(yè)需要與商界�、政界和學(xué)術(shù)界積極合作�����,解決合格人才短缺的問(wèn)題���。當然�����,在培訓和教育方面的投入代價(jià)不菲���,但通過(guò)效率改善所帶來(lái)的收入提升能抵消這方面的投入��,而且還能讓員工享受到由此帶來(lái)的漲薪等福利��。此外�,人才所需具備的素質(zhì)也在發(fā)生顯著(zhù)的變化���。數字化工廠(chǎng)對流水線(xiàn)工人的需求將降低��,轉而需要更多的數據分析師和程序員��。

問(wèn)題的解決不僅僅是招聘更多的人才和培訓現有員工這么簡(jiǎn)單���。高層應該以身作則地領(lǐng)導整個(gè)數字化轉型�,并在整個(gè)企業(yè)中貫徹持續學(xué)習的精神�����。員工依然是整個(gè)生產(chǎn)環(huán)節的關(guān)鍵���,在開(kāi)展數字化轉型的過(guò)程中�,企業(yè)領(lǐng)導人需要與員工并肩戰斗保持溝通�����,選擇員工接受程度高的新技術(shù)進(jìn)行推廣����,讓他們擺脫高強度的重復勞動(dòng)或減少錯誤的發(fā)生��,從而贏(yíng)得他們對新技術(shù)的信任���,確保他們欣然使用這些新技術(shù)����,并從上到下建立起以數字化為導向的企業(yè)文化�����。

人才:產(chǎn)教融合

數字化和自動(dòng)化毫無(wú)疑問(wèn)地會(huì )減少人工重復作業(yè)���,改善工作環(huán)境�,保障人身安全�。我們認為�,制造業(yè)能夠抓住此次機遇一改傳統以來(lái)“工作環(huán)境欠佳”的形象����,通過(guò)升級來(lái)吸引更多新型人才�。數字化工廠(chǎng)將生產(chǎn)運營(yíng)流程高度一體化����,由此對技術(shù)人才提出了更高的要求����,過(guò)去單一領(lǐng)域的專(zhuān)才將不再適用���,取而代之的將是橫跨多領(lǐng)域�����、學(xué)習能力更強�����、懂得數字化交付的復合型人才����。

參照國外的先進(jìn)經(jīng)驗�,以課堂教育與實(shí)際工作相結合的職業(yè)教育體系能為產(chǎn)學(xué)合作制定數字化工廠(chǎng)培訓項目指明了道路�。例如��,某領(lǐng)先的機床企業(yè)直接與當地的工科院校建立起聯(lián)合學(xué)院���,通過(guò)產(chǎn)教融合和資源互補��,為其數字化工廠(chǎng)的建設定向培養和輸送人才��。除了教育機制�����,職業(yè)培訓課程本身也需要做出調整���,實(shí)現課程培訓的標準化�����,并在商業(yè)��、自然科學(xué)和工程等傳統領(lǐng)域加大人才培養力度��,培育出熟練掌握數據分析����、產(chǎn)品管理��、項目管理����、IT架構或者信息安全的跨學(xué)科數字化工程師����。

最后���,由于數字化工廠(chǎng)的轉型需要多部門(mén)協(xié)調�����,往往需要頂層決策者對數字化有著(zhù)較強的決心和較深的認識���,能夠指導整個(gè)企業(yè)制定數字化戰略����,帶領(lǐng)企業(yè)順利度過(guò)轉型����,打造出成功的數字化工廠(chǎng)�����。